ABB představuje nové řešení pro bezpečnou výměnu nástrojů na robotech

Aby firmy dokázaly zvládat narůstající výzvy v oblasti individualizace a nedostatku kvalifikovaných pracovníků, spoléhají stále více na robotiku a flexibilní výrobní koncepty. V této souvislosti se počet nástrojů včetně robotických uchopovacích systémů neustále zvyšuje a bezpečná výměna nástrojů je stále důležitější. S doplňkem F-Host pro bezpečnostní řešení ABB SafeMove lze součásti robota, jako jsou chapadla nebo svařovací kleště, bezpečně používat bez PLC. Uživatelé si tak mohou být naprosto jisti, že robot má vždy ten správný nástroj pro svůj aktuální úkol.

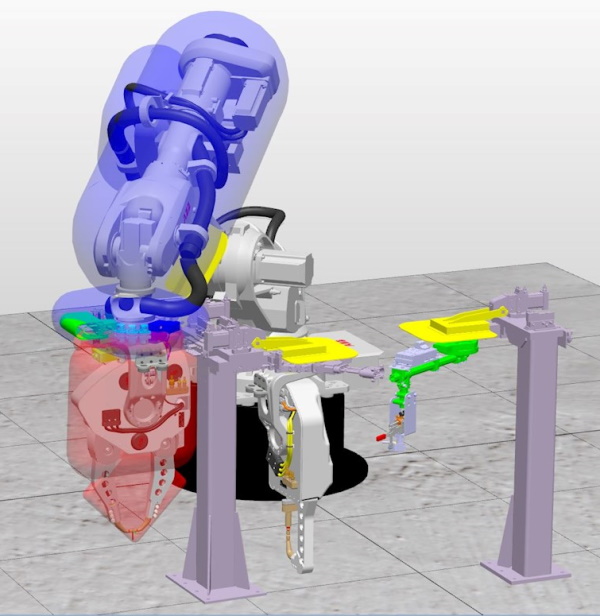

Bezpečná výměna nástrojů je stále důležitější. S novým řešením od ABB lze součásti robotů, jako jsou chapadla nebo svařovací pistole, bezpečně používat bez PLC. (Obrázek: ABB)

„Dosud byly senzory sledovány většinou pouze nástrojové stanice. Podle logiky platí, že pokud na stanici chybí nástroj, musí jej robot použít právě teď,“ vysvětluje Martin Volk, technologický expert ABB. „To však není tak jisté: protože senzory mohou selhat, například hlásí nesprávný signál a tím i nesprávný nástroj. To může vést k poškození stroje nebo v nejhorším případě ke zranění osob. Proto jsme společně se dvěma partnery vyvinuli řešení založené na našem doplňku F-Host pro SafeMove, který byl nyní oficiálně testován TÜV Rheinland a certifikován jako bezpečný.”

Toto řešení používá dva zcela odlišné postupy pro čtení kódů současně použitých nástrojů. Pokud se načtené kódy při porovnání shodují s kódem uloženým v řídicí jednotce robota, uživatel si může být jistý, že robot používá správný nástroj. Je to první a jediné řešení na světě, které bylo oficiálně testováno a certifikováno jako bezpečné.

S řešením od ABB lze bezpečně monitorovat až 14 nástrojů. Monitorování odpovídá požadavkům na výkonnostní úroveň d podle EN ISO 13849-1. Bezpečnostní konfiguraci lze zcela virtuálně uvést do provozu pomocí programovacího a simulačního softwaru RobotStudio® od ABB. To nejen šetří čas, ale také náklady, protože není potřeba žádné další programování PLC.

„Naše řešení zajišťuje nejen to, že robot vždy používá správný nástroj, ale také lze bezpečně monitorovat jednotlivé komponenty, jako jsou upínače chapadla,“ říká Martin Volk.

To je zvláště užitečné, když jsou robotické buňky implementovány s přímou interakcí člověk-robot. Než člověk vkročí před robota, může se ujistit, že jsou svorky chapadla opravdu uzavřeny a že se může k robotovi bez nebezpečí přiblížit.

Zdroj zprávy: ABB