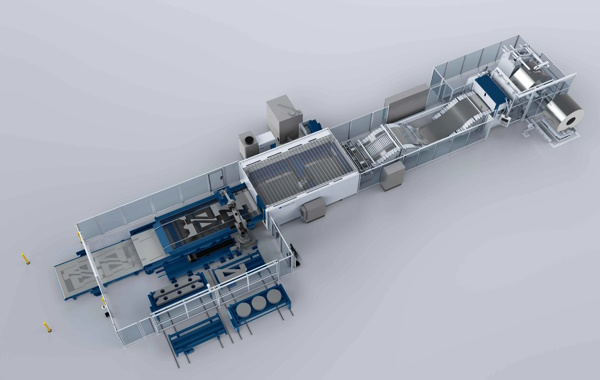

Laserový vyřezávací systém TRUMPF snižuje náklady zpracování plechů a šetří 4000 metrických tun CO2 ročně

High-tech společnost TRUMPF uvede na svém vlastním veletrhu INTECH v březnu 2023 nové řešení pro laserové vyřezávání. TruLaser 8000 Coil Edition dokáže zpracovat až 25 metrických tun svinutého plechu od začátku do konce bez jakéhokoli lidského zásahu. Je to atraktivní možnost pro každou společnost, která má zájem o flexibilní, velkoobjemová řešení pro výrobu plechů, včetně dodavatelů automobilů a výrobců automobilů, výrobců elektrických skříní, výrobců výtahů a výrobců HVAC.

Foto: TRUMPF

„TruLaser 8000 Coil Edition je dalším příkladem toho, jak TRUMPF pomáhá svým zákazníkům zapojit se do úsilí o větší udržitelnost ve výrobním průmyslu a současně zvýšit efektivitu. Ve srovnání s konvenčními laserovými řezacími stroji toto řešení umožňuje společnostem ušetřit téměř 1 700 metrických tun oceli ročně, což odpovídá úspoře asi 4 000 metrických tun CO2 a snížení materiálových nákladů o 1,6 milionu eur,“ říká Richard Bannmüller. , CEO ve společnosti TRUMPF Laser Technology Germany.

Působivá flexibilita se rozšiřuje i na sériovou výrobu

Díky novému systému laserového vyřezávání TRUMPF mohou společnosti využívat výhod laserového zpracování i ve velkoobjemových výrobních prostředích.

„Výrobci objemů často používají lisy pro operace vysekávání. To však znamená, že musí nástroj upravit nebo dokonce vyměnit, kdykoli provedou sebemenší úpravu svých součástí, což v konečném důsledku stojí čas a peníze. V mnoha průmyslových odvětvích dochází k výraznému snížení rozsahu jednotlivých výrobních sérií, což činí tyto úpravy ještě nákladnějšími a časově náročnějšími. Laser umožňuje uživatelům provádět tyto úpravy bez potřeby nového nástroje, takže je mnohem, jednodušší, rychlejší, levnější a flexibilnější,“ říká projektový manažer Oliver Müllerschön, který je za nový systém ve společnosti TRUMPF zodpovědný.

High-tech společnost vyvinula nový systém ve spolupráci se SIEMENS a strojírenskou firmou ARKU. Siemens je spolu s TRUMPF zodpovědný za řídicí systém a ARKU za systém cívek. Skupina fischer v Achernu je jednou z prvních společností, které zavedly nové řešení do praxe.

„Nasazení laserové linky je pro nás nový přístup. Nabízí obrovské výhody našemu výrobnímu procesu, částečně díky své vysoké flexibilitě a kvalitě, ale také díky tomu, že ve srovnání s konvenčními vysekávacími lisy nepotřebujeme téměř žádné nástroje,“ říká Hans-Peter Fischer, generální ředitel a majitel skupiny Fischer Group.

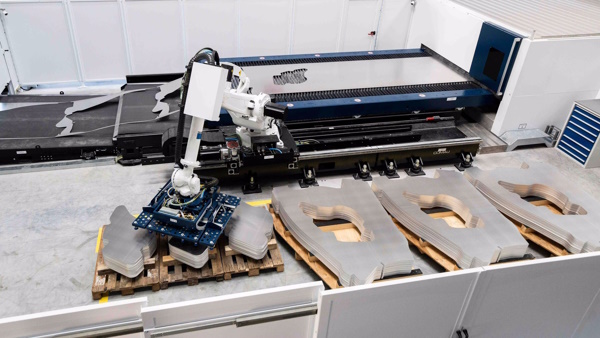

Společnost je prvním uživatelem systému laserového vyřezávání TRUMPF, který používá k výrobě vysoce pevných hliníkových konstrukčních dílů pro výrobu karoserií vozidel.

Foto: TRUMPF

Úspora materiálu pro udržitelnou výrobu

Výroba cívek umožňuje uživatelům dosáhnout efektivnějšího skládání dílů. Běžné plechy jsou omezeny svými čtyřmi vnějšími okraji, které často dělníkům ve výrobě znesnadňují plné využití celého plechu. Nepoužité části plechu musí být buď zlikvidovány jako šrot nebo roztaveny. Cívka, která může být dlouhá až 1,5 kilometru, řeší tento problém tím, že umožňuje uživatelům vkládat na plech téměř nekonečné množství dílů. Tím se snižuje spotřeba materiálu asi o 15 procent. Ve srovnání s konvenčními vysekávacími lisy je nový systém také předzvěstí výrazného snížení nákladů na konstrukci a logistiku. Zvyšuje ziskovost výroby tím, že eliminuje náklady na nástroje, optimalizuje využití materiálu, snižuje náklady na montáž a zvyšuje flexibilitu výrobního prostředí.

Tok materiálu se liší od toku konvenčních 2D laserových strojů, což vede k mnohem kratším dobám cyklu a novým příležitostem pro automatizaci pro velkoobjemové výrobní série. Systém lze flexibilně přizpůsobit jakýmkoli konturám. Je určen pro zpracování tenkých plechů a zvládne plech o tloušťce až 6,5 milimetru.

Foto: TRUMPF

Automatizace zkracuje doby cyklu

Výrobní systém je plně automatizován. Inovativní systém přepravy plechu během řezání udržuje materiál v rychlém pohybu během celého procesu s působivým zvýšením produktivity. Nový systém také využívá mnohé z osvědčených funkcí, kterými je TRUMPF proslulý. Mezi ně patří Smart Collision Prevention, která zabraňuje naklánění řezaných dílů a poškození laserové řezací hlavy. Celou linku – od svitků až po palety hotových dílů – lze pohodlně monitorovat a ovládat z jediného operátorského modulu. Body, ve kterých jsou díly odebírány a ukládány, jsou automaticky naprogramovány a zobrazeny například na obrazovce a přenosný operátorský modul lze použít na kterémkoli z klíčových bodů systému pro nastavování a servisní úkoly.

Robot usnadňuje vykládání

K vykládání celého systému se používá robot, aby bylo zajištěno rychlé a spolehlivé vyjímání dílů. Software TruTops společnosti TRUMPF, který bude v budoucnu začleněn do Oseonu, vypočítává vstupní data pro hotové cykly nebo partprogramy, které běží na Sinumerik. To znamená, že se uživatelé nemusí starat o konkrétní pohyby robota nebo o to, jak jsou naprogramovány, takže s robotem lze zacházet bez jakýchkoli odborných znalostí nebo předchozího školení. Společnost TRUMPF spolupracovala se společností Siemens na řídicí jednotce pro vykládací systém, který se skládá z nosného dopravníku a robota. To využívá nový řídicí software Sinumerik One CNC, který je plně integrován do portálu TIA. Portál TIA tvoří centrum komplexního procesu digitálního inženýrství. Data z portálu TIA lze vložit do Create MyVirtual Machine a vytvořit tak digitální dvojče automatizace. Tato digitální reprezentace řídicí jednotky, chování stroje a kinematiky umožňuje virtuální testování a zprovoznění systému přímo v rámci TIA Portal.

Foto: TRUMPF

Kratší doba uvedení na trh, lepší výkon

„Sinumerik One je jádrem snah o globální transformaci průmyslu obráběcích strojů a perspektivní výrobu ve stále více digitalizovaném sektoru. Díky bezproblémové interakci mezi virtuálním a skutečným portfoliem umožňuje Sinumerik One výrobcům strojů, jako je TRUMPF, výrazně zkrátit dobu uvedení na trh a zároveň nabídnout uživatelům výhody lepšího výkonu stroje,“ říká Uwe Ruttkamp, vedoucí System Machine Tool Systems ve společnosti SIEMENS. Nakládací modul byl vyvinut společností ARKU, světovým lídrem na trhu a inovací pro válečkové nivelátory. Pojme cívky o šířce až 2 150 milimetrů a přijímá různé materiály. Systém je již možné zakoupit.

Zdroj zprávy: Trumpf