Milník v hybridní výrobě pomocí laserové technologie

Spolu s Fraunhoferovým institutem pro laserovou technologii (ILT) a dalšími průmyslovými partnery pracuje společnost KUKA v rámci projektu BMBF-KIT-(Karlsruhe) na integraci hybridní technologie LMD do výrobního řetězce. Při tom se používá metoda Laser Metal Deposition (LMD), která je veřejnosti známá jako 3D tisk. Základem zařízení jsou roboty KUKA.

Hybridní a aditivní výroba: 3D tisk v kovu – flexibilní a šetrný vůči zdrojům

Standardem ve výrobních halách jsou stále ještě konvenční, subtrakční technologie. Při tom je nutné náročné opracovávání komplexně tvarovaných kovářských dílů a odlitků. Při výrobě vysoce výkonných a lehkých dílů v leteckém stavebnictví je například stále ještě odstraňováno až 90 procent surového materiálu. Při aditivní výrobě jsou díly oproti tomu uspořádány ve vrstvách. Při tom dochází nejen k úspoře zdrojů a eliminaci výrobního odpadu, ale výroba je navíc mimořádně flexibilní.

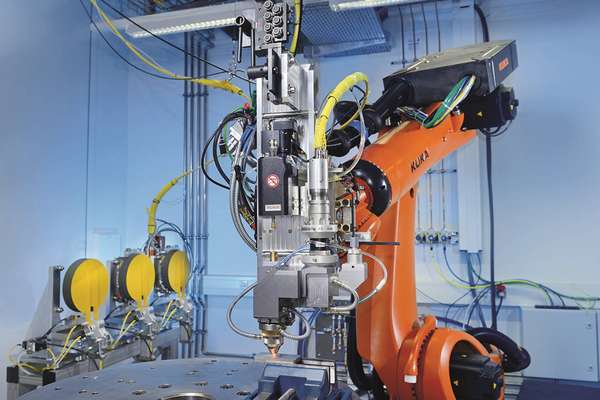

Základ hybridní a aditivní výroby tvoří roboty KUKA se speciální senzorikou a softwarem

Hybridní a aditivní výroba coby praktická alternativa

Praktickou alternativou k běžným metodám je hybridní a aditivní výroba. Při této metodě jsou surové díly konvenčně vyráběny, například kováním a litím, další geometrie jsou ovšem nanášeny aditivně a díly tak individualizovány – v rámci projektu ProLMD financovaného spolkovým ministerstvem pro vzdělání a výzkum (BMBF) například pomocí laserového navařování LMD. Výhodou oproti jiným aditivním technikám je vysoká míra uspořádání. Tak je například možná efektivní výroba lokálně vyztužených konstrukčních součástí pro letadla nebo vysoce funkčních komponent pro turbíny. Rozsáhlému využívání této technologie dosud často bránily vysoké náklady a náročné podmínky zpracování.

Vzhledem k tomu, že je při laserovém navařování nutné chránit materiály před oxidací a že se kompletní zařízení nachází v ochranné atmosféře, je velikost zpracovaných dílů často stále ještě předmětem určitých limitů.

Guenter Neumann, vedoucí obchodního oddělení pro laserové aplikace společnosti KUKA

Hybridní výroba velkých dílů na základě technologie LMD společnosti KUKA

Cílem projektu ProLMD je vyvinout robustní a efektivní procesní a systémovou techniku pro aplikaci technologie LMD ve výrobě velkých dílů. Tento systém se má vyrovnat nejmodernějším výrobním technikám a vysokým bezpečnostním požadavkům v oblastech, jakými jsou například letectví a kosmonautika. Cenové výhody nabízí standardizovaná systémová technika na bázi robotů KUKA. Díky použití vláknem vedeného systému zůstává robot téměř neomezeně ve své pracovní zóně. Je tak možné pružně reagovat na geometrii a velikost dílů, a to i v případě výroby v malých sériích.

ProLMD zkoumá vývoj vysoce efektivních procesů pro laserové navařování LMD

Výhody laserového navařování LMD: kratší doba výroby, nižší náklady

Výsledky projektu ProLMD se už v příštích letech mají promítnout do výroby zúčastněných projektových partnerů MTU, Airbus a Daimler. „Považujeme to za milník v průmyslové realizaci metody hybridní výroby“, říká Lars Ott, vedoucí projektu ProLMD ve společnosti KUKA. Odborníci mají za to, že doba výroby se díky této technologii sníží o 50 procent a náklady až o 20 až 30 procent. Kromě toho může implementace představovat udržitelný příspěvek k efektivnímu využívání zdrojů ve výrobě.

![]() KUKA spoléhá u projektu na dlouholeté zkušenosti odborníků na pracovišti v Cáchách v oblasti robotické laserové technologie. Pro zmíněný projekt společnost KUKA navrhla a realizovala dvě totožné výrobní linky pro hybridní a aditivní výrobu, které se již používají ve vlastních halách v závodu Würselen u Cách a v nedalekém Fraunhoferově institutu. „V dlouhodobém horizontu chceme metodu připravit pro sériovou výrobu“, vysvětluje Günter Neumann.

KUKA spoléhá u projektu na dlouholeté zkušenosti odborníků na pracovišti v Cáchách v oblasti robotické laserové technologie. Pro zmíněný projekt společnost KUKA navrhla a realizovala dvě totožné výrobní linky pro hybridní a aditivní výrobu, které se již používají ve vlastních halách v závodu Würselen u Cách a v nedalekém Fraunhoferově institutu. „V dlouhodobém horizontu chceme metodu připravit pro sériovou výrobu“, vysvětluje Günter Neumann.

Zdroj zprávy: KUKA